L'alluminio nella mobilità elettrica: innovazione sostenibile per contenitori batterie di nuova generazione

La trasformazione della mobilità contemporanea sta ridefinendo completamente i paradigmi dell'industria automotive, ponendo l'economia circolare e la sostenibilità al centro delle strategie di sviluppo per raggiungere l'obiettivo europeo di neutralità carbonica entro il 2050. Il raggiungimento di questo target ambizioso richiede un approccio sinergico e integrato, dalla selezione delle materie prime ai processi di riciclo, attraverso la progettazione di prodotti concepiti fin dall'origine per essere riutilizzati efficacemente.

La vera sostenibilità nell'alluminio per la mobilità elettrica potrà essere ottenuta esclusivamente attraverso attività coerenti e trasversali lungo l'intera catena di produzione di veicoli a basse emissioni. I concept dei prodotti sviluppati in questo ambito rispondono ai principi delle 4R (ridurre, riutilizzare, rigenerare, riciclare) fin dalla fase di selezione delle materie prime, rappresentando un modello di eccellenza per l'industria del futuro.

Le potenzialità rivoluzionarie dell'alluminio secondario nell’automotive

Le leghe secondarie di alluminio rappresentano una rivoluzione tecnologica nel settore automotive, presentando un'impronta di carbonio fino a 20 volte inferiore rispetto al metallo primario, con conseguenti benefici straordinari sulle emissioni di CO2. Queste leghe offrono inoltre una possibilità pressoché infinita di essere riciclate, mantenendo inalterate le proprie caratteristiche prestazionali attraverso cicli multipli di riutilizzo.

Le proprietà meccaniche e fisiche dell'alluminio secondario nell’automotive possono soddisfare obiettivi prestazionali elevati attraverso una progettazione ottimizzata del prodotto. Attraverso una progettazione mirata che sfrutta le specifiche caratteristiche termo-strutturali di ogni lega, anche le leghe secondarie - pur avendo talvolta proprietà meccaniche inferiori rispetto alle primarie - possono raggiungere prestazioni eccellenti nelle applicazioni per la mobilità elettrica.

Quando la progettazione considera fin dalle fasi iniziali anche il disassemblaggio, viene garantito un riutilizzo selettivo e un riciclo dei componenti rispettoso dell'ambiente, creando un circolo virtuoso di sostenibilità che rappresenta il futuro dell'industria automotive.

Ricerca e sviluppo: fondamenta scientifiche per l'innovazione

La letteratura scientifica ha dimostrato crescente interesse per lo studio delle leghe da fonderia alluminio-silicio provenienti da componenti automotive a fine vita. Le ricerche si sono concentrate in particolare sulle leghe AlSi7 e AlSi9Cu3, evidenziando le potenzialità di questi materiali per applicazioni avanzate. All'interno delle fonderie, si valuta costantemente la possibilità di riciclare gli scarti di processo per reinserirli nella produzione, ottimizzando l'efficienza complessiva del ciclo produttivo.

Considerando fin dalle prime fasi di concept design le leghe di alluminio secondarie nello sviluppo di moduli batteria di facile smontaggio, il riutilizzo e riciclo sia dei contenitori delle batterie in alluminio che delle celle agli ioni di litio assumono una valenza strategica fondamentale per il futuro della mobilità sostenibile.

Progettazione sostenibile: l'approccio delle 4R

I concetti di Riduci, Riusa, Recupera e Ricicla costituiscono le fondamenta di un approccio eco-sostenibile rivoluzionario. Quando adottati fin dalla definizione del concept di prodotto e successivamente nella progettazione e industrializzazione, garantiscono un'economia circolare di vitale importanza per l'Europa contemporanea. I Paesi dell'Unione Europea evidenziano una dipendenza dalle importazioni di materie prime critiche superiore all'80%, con particolare criticità per tutti i materiali utilizzati nelle batterie agli ioni di litio.

In questo contesto, la progettazione per un facile disassemblaggio contribuisce significativamente a garantire un riutilizzo selettivo di componenti ad alto valore aggiunto, come le celle agli ioni di litio. L'approccio selettivo per la separazione dei materiali permette un secondo utilizzo sia delle celle che dei componenti della batteria, contribuendo in maniera decisiva a un'economia circolare sostenibile.

Sviluppo tecnico dei contenitori delle batterie in alluminio

Materiali e metodologie innovative

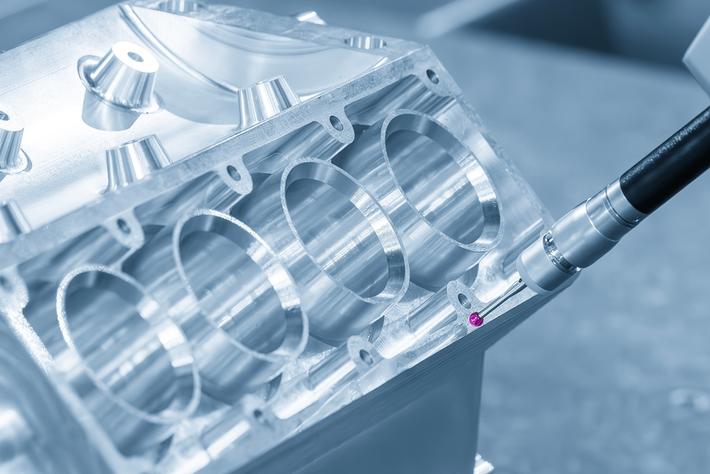

La produzione di contenitori delle batterie attraverso High Pressure Die Casting (HPDC) presenta vantaggi significativi in termini di efficienza produttiva e qualità del prodotto finale. I materiali oggetto di studio, basati sui sistemi Al-Si10 e AlSi9Cu3, sono stati sottoposti a valutazioni complete dal punto di vista della resistenza alla corrosione tramite prove in nebbia salina e valutazioni della resistenza meccanica attraverso crash test e prove su sezioni di contenitori prelevate dalle pareti e dal fondo.

Design per l'assemblaggio e disassemblaggio facilitato

Un'analisi approfondita di benchmark ha permesso di identificare i materiali e le tecnologie di assemblaggio dei moduli di batterie attualmente disponibili sul mercato, evidenziandone l'idoneità e la semplicità per il riciclo. Nella maggior parte dei casi attuali, il modulo viene realizzato saldando e incollando gli elementi tra loro, rendendo estremamente complesso l'accesso alle celle agli ioni di litio e la loro separazione dall'involucro senza distruzione del modulo.

La proposta progettuale innovativa denominata BM-Basic Module è stata sviluppata seguendo l'ottica delle 4R e prevede solamente due elementi: un contenitore in alluminio pressocolato e un coperchio, che può essere realizzato in tecnopolimero ignifugo oppure anch'esso in lega di alluminio, a seconda delle applicazioni e condizioni di utilizzo della batteria.

Selezione dei materiali e ottimizzazione del processo

Per garantire le performance attese in termini di resistenza agli urti, vibrazioni, resistenza alla corrosione e riduzione del peso, particolare attenzione è stata dedicata alla scelta della lega di alluminio e al corrispondente contributo LCA in termini di CO2 equivalente. Escluse le leghe primarie per il loro elevato impatto ambientale (contributo in CO2 equivalente circa 20 volte superiore rispetto alle leghe secondarie), la ricerca si è concentrata su due leghe secondarie innovative:

- SilvAl10: una variante della famiglia AlSi10MgMn ottenuta con il 90% di materiale da riciclo;

- RESAL: una variante della famiglia AlSi9Cu ottenuta con il 100% di materiale da riciclo pronto-forno.

Per garantire la corretta funzionalità del sistema contenitore-batteria, includendo il corretto inserimento delle celle agli ioni di litio e lo scambio termico efficace per garantire durata nel tempo, il design del contenitore ha richiesto un'ottimizzazione del processo di pressocolata abbinato alla progettazione di stampi capaci di garantire prodotti con spessori di parete minimi fino a 1,5 mm, angolo di spoglia0,5° e planarità della parete inferiore a contatto con i sistemi di raffreddamento delle celle.

Per garantire un riempimento corretto della forma e prevenire la formazione di giunti freddi o mancati riempimenti, particolarmente probabili in pareti sottili, il layout della colata è stato definito attraverso una metodologia innovativa di analisi della simulazione virtuale di riempimento. Utilizzando software di analisi delle immagini avanzati, sono state calcolate in determinati istanti dell'iniezione del metallo le aree del fronte del metallo fuso con temperature al di sotto di quella di solidus, permettendo il confronto tra alternative di geometrie del sistema di colata.

Caratterizzazione tecnica e performance del BM-Basic Module

Risultati dei test di resistenza e durabilità

Utilizzando una pressa da 1350 tonnellate dotata di opportuni accorgimenti di termoregolazione, lubrificazione e vacuum, sono stati prodotti lotti significativi di BM-Basic Module nelle leghe SilvAl10 e RESAL. Alcuni difetti, ancora riscontrabili dopo la messa a punto del processo ed evidenziati da analisi CT-Scan, non hanno pregiudicato l'esito delle prove di tenuta dei getti, che per entrambe le leghe sono stati successivamente allestiti per test di crash laterale.

Nelle condizioni di carico laterale, la lega SilvAl10 ha garantito il raggiungimento dei requisiti senza failure, mentre la fragilità della lega AlSi9Cu3 non le ha permesso di superare il test di crash laterale. Un altro requisito di prodotto soddisfatto esclusivamente dalla lega SilvAl10 è la resistenza alla corrosione, poiché l'elevato contenuto di rame in AlSi9Cu3 rappresenta una delle cause principali del fenomeno corrosivo.

Caratterizzazione meccanica approfondita

Le prove di flessione a tre punti sono state eseguite su porzioni di contenitore con dimensioni di 60 mm di lunghezza, 15 mm di larghezza e spessore variabile in base alla zona di prelievo. Sul fondo della scatola si è osservato un valore medio di forza massima superiore a 500 MPa con uno scostamento medio di 6,3 mm. Con il trattamento termico T5 si osserva un aumento di circa 100 MPa della Rp0.2, di circa 80 MPa della forza massima e una riduzione di circa 2 mm nella freccia massima.

Sulle pareti sono stati osservati valori differenti tra la parete di colata e la seconda parete, mentre il trattamento T5 ha portato a una maggiore uniformità dei valori ottenuti, riducendo significativamente il gap precedentemente osservato.

Valutazione del ciclo di vita e benefici ambientali

Risposte integrate alle 4R

Il BM-Basic Module fornisce una risposta completa a ogni singola R della metodologia 4R:

- Riduci: impiega 2 elementi anziché 3 o 4 delle soluzioni alternative;

- Riusa: le celle agli ioni di litio estratte dal contenitore sono manutenibili e riutilizzabili in altri impieghi;

- Recupera: il contenitore e il relativo coperchio possono essere recuperati per un nuovo modulo;

- Ricicla: il contenitore può essere riciclato nel flusso dell'alluminio secondario, le celle nel flusso a esse dedicato.

Impatto ambientale quantificato

In termini di contributo LCA - CO2 equivalente, il BM-Basic Module nella versione con coperchio in lamiera di alluminio secondario offre una riduzione significativa se si considerano sia le materie prime adottate che i processi di trasformazione e assemblaggio. La riduzione diventa ancora più notevole considerando il possibile riutilizzo delle celle agli ioni di litio per altri impieghi, alternativa non praticabile con i prodotti alternativi se non attraverso un riciclo distruttivo dei moduli e delle celle contenute.

Prospettive future per l'alluminio nella mobilità elettrica

Questo lavoro ha evidenziato come le leghe secondarie rappresentino una valida alternativa per lo sviluppo di componenti destinati alla mobilità elettrica. Conoscendo le caratteristiche meccaniche e fisiche di questi materiali, un'opportuna progettazione di getti pressocolati ha permesso l'ottenimento di contenitori di batterie in alluminio capaci di garantire elevate prestazioni sia dal punto di vista del crash test che delle prove di corrosione e flessione.

I nuovi concept di prodotto che tengono conto delle 4R offrono contributi sensibili alla riduzione di CO2, dimostrando come l'innovazione tecnologica e la sostenibilità ambientale possano procedere di pari passo verso un futuro di mobilità veramente sostenibile. L'integrazione dell'alluminio secondario per l’automotive nei sistemi di batterie rappresenta un passo fondamentale verso la realizzazione di un'industria automotive completamente circolare e carbon neutral.

Fonte: In Fonderia – Il magazine dell’industria fusoria italiana