Lean Manufacturing nelle fonderie: qualità e sostenibilità per competere

Le fonderie italiane affrontano una sfida complessa: concorrenza internazionale, normative ambientali sempre più stringenti, costi energetici elevati e difficoltà nel reperire manodopera qualificata. In questo scenario la sopravvivenza non basta: occorre crescere, innovare e differenziarsi.

Tre leve si dimostrano decisive: Lean Manufacturing, sostenibilità green e qualità integrata. Non sono concetti astratti, ma strumenti pratici che stanno già trasformando le fonderie medio-piccole rendendole più snelle, resilienti e competitive.

Molte aziende del settore si trovano oggi a un bivio. Da un lato, devono far fronte a costi crescenti e ai vincoli sempre più severi. Dall'altro, alcune realtà hanno già intrapreso percorsi di rinnovamento, dimostrando che crescere su tutti i fronti è possibile: aumentando la produttività, riducendo gli scarti, valorizzando il prodotto finito e riducendo l'impatto ambientale.

Lean Production in fonderia: produrre meglio ottimizzando le risorse

Negli ultimi anni, alcune fonderie italiane hanno avviato un percorso profondo di semplificazione e miglioramento continuo, ispirandosi ai cinque principi fondanti del Lean Manufacturing nelle fonderie:

- Definire chiaramente il valore per il cliente: ciò che è davvero importante per chi acquista il getto;

- Mappare il flusso del valore: analizzare tutte le attività della produzione e distinguere quelle che creano valore da quelle che generano sprechi;

- Creare un flusso continuo: far sì che il materiale (metallo liquido, attrezzature, anime) si muova minimizzando le soste tra le fasi produttive;

- Produrre solo su richiesta reale (pull system): evitare la sovrapproduzione e far partire le lavorazioni solo quando c'è una richiesta concreta;

- Migliorare continuamente (kaizen): cercare ogni giorno piccoli miglioramenti per aumentare efficienza e qualità.

Applicare questi principi in una fonderia non significa solo "tagliare i costi", ma ripensare l'intero processo produttivo per renderlo più agile, efficace e competitivo.

Più veloci, più snelli, meno sprechi

In una fonderia di medie dimensioni, l'introduzione della mappatura dei processi ha permesso di individuare e rimuovere colli di bottiglia, attese inutili e passaggi superflui. I risultati sono stati concreti:

- Riduzione del 20% nei tempi di attraversamento (il tempo totale necessario per trasformare la materia prima in pezzo finito);

- Aumento del 15% della produttività complessiva;

- Migliore equilibrio tra risorse disponibili e capacità reale delle macchine e degli operatori.

Un'altra leva chiave è stata la standardizzazione, ovvero la definizione chiara e condivisa dei metodi di lavoro migliori. Questo ha permesso di:

- Ridurre del 40% le difettosità dovute a variabilità nel modo di lavorare;

- Facilitare l'ingresso e l'apprendimento dei nuovi operatori;

- Costruire una base solida per miglioramenti continui e sostenibili.

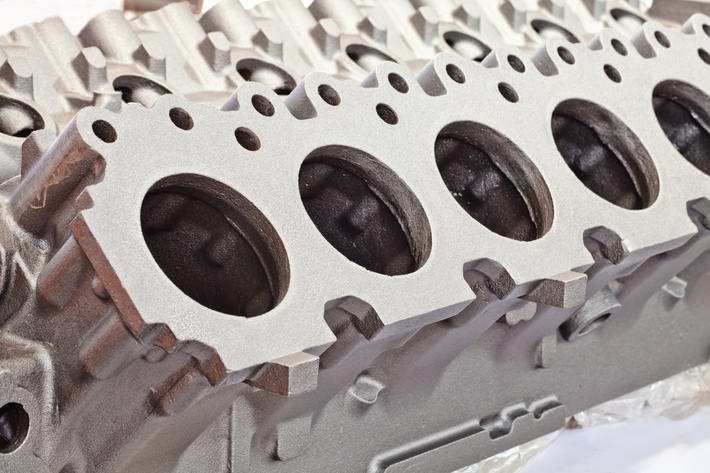

Interventi tecnici nell'ottimizzazione dei processi di pressofusione

Anche alcuni strumenti specifici della Lean Production in fonderia hanno portato risultati tangibili:

- SMED (Single-Minute Exchange of Die): tecnica per ridurre drasticamente il tempo necessario a cambiare attrezzature. Applicandola, si è ottenuta una riduzione media del 30% nei tempi di setup, rendendo possibile produrre lotti più piccoli e rispondere meglio agli ordini urgenti o variabili.

- TPM (Total ProductiveMaintenance): non si tratta solo di "fare manutenzione", ma di coinvolgere tutta la squadra per prevenire guasti e migliorare l'efficienza degli impianti. In alcune fonderie ciò ha portato a una riduzione del 25% dei fermi macchina non pianificati.

Ogni spreco eliminato, ogni fase semplificata, ogni regola standard applicata è un passo concreto verso una fonderia più agile, stabile e competitiva. Quando il flusso produttivo è continuo, standardizzato e guidato dalla domanda reale del cliente, anche la qualità e la sostenibilità ambientale iniziano a migliorare spontaneamente.

Sostenibilità: meno impatto ambientale e più efficienza produttiva

In un contesto sempre più attento a clima, ambiente e filiere sostenibili, anche il mondo della fonderia si sta muovendo. Non per moda o per obbligo, ma perché le soluzioni sostenibili funzionano: riducono i costi, migliorano l'efficienza e rafforzano la reputazione verso clienti sempre più esigenti.

In molte fonderie italiane, le strategie di sostenibilità non sono più solo adempimenti normativi, ma leve di competitività. Il concetto di "green manufacturing" – produzione a basso impatto ambientale – sta trovando applicazione concreta in vari ambiti: forni, sabbie, aria compressa, materiali e perfino approvvigionamento energetico.

Una fonderia più sostenibile è anche più competitiva

Un caso concreto riguarda l'installazione di un sistema di recupero termico dai forni fusori che ha portato a:

- -25% di consumo energetico annuo complessivo;

- -30% di emissioni di CO₂ rispetto alla media precedente;

- Risparmi stimati in oltre 90.000 €/anno sulla sola bolletta energetica.

Tecnologie accessibili come questa non richiedono impianti nuovi o risorse straordinarie: si tratta spesso di modificare, integrare, recuperare energia o materia dove prima si disperdevano.

Meno impatto ambientale, più efficienza produttiva

Altri esempi reali dimostrano il potenziale della sostenibilità operativa:

- L'introduzione di sistemi di filtrazione avanzata e rigenerazione delle sabbie ha portato a una riduzione del 35% dei materiali di scarto;

- L'utilizzo di materiali metallici riciclati (rottami selezionati) ha ridotto fino al 20% il costo delle materie prime;

- Alcune fonderie hanno avviato la conversione parziale a fonti rinnovabili, con impianti fotovoltaici che coprono ormai fino al 18% del fabbisogno elettrico.

Questi numeri, aggiornati periodicamente da osservatori come Assofond, parlano chiaro: una fonderia più sostenibile è più stabile, più resiliente e più vicina al cliente.

Tecnologie sostenibili accessibili

Quando si parla di sostenibilità in fonderia si pensa spesso a progetti complessi e costosi. In realtà, molte tecnologie già disponibili offrono risultati concreti, accessibili e misurabili:

- Emissioni e rifiuti solidi: diversi impianti italiani hanno introdotto sistemi di filtrazione avanzata e rigenerazione delle sabbie, con una riduzione fino al 35% dei rifiuti da smaltire.

- Materie prime: il maggiore utilizzo di rottami selezionati e materiali riciclati ha permesso di abbattere fino al 20% i costi della carica senza compromettere la qualità dei getti.

- Energia: oltre al fotovoltaico e al recupero termico dai forni, si aggiungono interventi come coibentazioni migliorate, compressori ottimizzati e logistica interna più snella, che portano a risparmi anche superiori all'8% annuo.

La sostenibilità in fonderia non è un progetto lontano nel tempo, ma un insieme di azioni pratiche che possono partire subito, spesso con investimenti contenuti e ritorni rapidi. Non è più una scelta etica o politica: è una strategia industriale che funziona.

Qualità integrata: la base per il successo delle fonderie italiane

In un settore complesso e competitivo come quello della fonderia, la qualità non è un semplice bollino da esibire: è una cultura, un'infrastruttura invisibile ma fondamentale. I Sistemi di Gestione Integrata – strutturati secondo standard come ISO 9001, ISO 14001 e ISO 45001 – rappresentano oggi il tessuto connettivo che rende possibile l'integrazione efficace di Lean Manufacturing e sostenibilità ambientale.

Queste certificazioni, se vissute non come vincolo burocratico ma come strumenti strategici, permettono di anticipare i problemi, migliorare i processi, coinvolgere il personale e creare valore per il cliente finale.

L'evoluzione della ISO 9001:2026

Un cambiamento importante è in arrivo: la nuova versione della ISO 9001, prevista nel 2026, non sarà un semplice aggiornamento tecnico. Le anticipazioni indicano un rafforzamento di alcuni temi già presenti nella versione 2015:

- Maggiore attenzione alla gestione del cambiamento e alla resilienza operativa;

- Integrazione strutturale di concetti come sostenibilità, digitalizzazione e gestione delle conoscenze;

- Allineamento ancora più stretto con gli SDGs (Sustainable Development Goals) delle Nazioni Unite.

Le aziende che già oggi stanno lavorando su questi fronti – miglioramento continuo, riduzione dell'impatto ambientale, digitalizzazione dei processi e coinvolgimento delle persone – saranno avvantaggiate nell'adeguamento alla norma futura.

Controllo qualità digitale: l'era smart

In alcune fonderie italiane, l'introduzione di sistemi di controllo qualità digitali – dotati di sensori avanzati, sistemi predittivi e algoritmi intelligenti – ha segnato una svolta: riduzione del 40% degli scarti, grazie al monitoraggio in tempo reale dei parametri critici; miglioramento del 25% nella precisione dimensionale dei getti, con abbattimento delle operazioni di ripristino; e passaggio da un modello reattivo a un approccio predittivo-preventivo, in grado di segnalare le deviazioni prima ancora che diventino non conformità.

Il vantaggio non è solo qualitativo, ma anche ambientale ed economico: meno scarti significa meno materia da rifondere, meno energia consumata e meno rifiuti da gestire. Insomma, qualità e sostenibilità camminano insieme.

Sviluppo prodotto e riduzione del time-to-market

Sempre più clienti chiedono tempi rapidi e risposte precise già in fase di offerta. Con un approccio strutturato basato su APQP, simulazioni integrate e gestione visuale delle Richieste di Offerta, i tempi di risposta al cliente si riducono anche del 30–40%, migliorando al tempo stesso la qualità delle offerte e la probabilità di vincere ordini.

Il processo si sviluppa su due momenti critici. Nella fase di offerta, la standardizzazione degli input tecnici attraverso check-list di verifica permette di analizzare preventivamente i rischi per ogni proposta commerciale. L'utilizzo di visual board e kanban digitali consente di monitorare costantemente l'avanzamento, mentre il coinvolgimento anticipato della produzione e del controllo qualità garantisce che le offerte siano realistiche e realizzabili fin dall'inizio.

Quando l'offerta si trasforma in ordine, inizia la fase di industrializzazione e campionatura. Il kick-off meeting e la Contract Review permettono di condividere obiettivi e vincoli con tutte le funzioni aziendali, creando una base solida per il progetto. L'analisi, la progettazione e le simulazioni vengono supportate da check-list consolidate che riducono gli errori e le rilavorazioni. Lo stato di avanzamento rimane visibile attraverso kanban board, facilitando il coordinamento tra ufficio tecnico e produzione con dati e responsabilità sempre chiari. La campionatura e la verifica operativa garantiscono la ripetibilità e la qualità del processo, mentre il collaudo finale e la chiusura del progetto includono sempre la raccolta sistematica di dati e l'aggiornamento degli standard attraverso le lessonslearned.

Con questo approccio integrato, la fonderia non solo risponde più velocemente al mercato, ma riduce drasticamente i tempi di industrializzazione, aumentando l'affidabilità delle consegne e la fiducia dei clienti.

Il trinomio vincente per le fonderie italiane

Lean Manufacturing, sostenibilità e qualità integrata non sono slogan, ma un metodo concreto che può trasformare la fonderia italiana, anche di piccole e medie dimensioni. Non occorrono progetti perfetti o investimenti colossali: il cambiamento nasce da un primo passo, da un piccolo segnale di attenzione, da una postazione di lavoro ordinata, da un indicatore ben visibile, da un'osservazione fatta al momento giusto.

Ogni azienda può iniziare oggi, scegliendo un'area critica su cui agire e avviando un percorso guidato. I benefici sono tangibili e progressivi:

- Meno scarti e rilavorazioni;

- Minori consumi e costi nascosti;

- Più produttività, stabilità e orgoglio nel proprio lavoro.

In un contesto in cui la normativa evolve e i clienti chiedono sempre di più, chi saprà osservare i propri processi, coinvolgere le persone e integrare metodo, qualità e sostenibilità attraverso l'ottimizzazione dei processi di pressofusione e della produzione quotidiana non solo resisterà, ma crescerà.

Fonte: In Fonderia – Il magazine dell’industria fusoria italiana