Nuove opportunità la fornitura di energia per le industrie di alluminio

Con le nuove politiche mondiali verso un futuro carbon-free, moltissime aziende e industrie della fusione di alluminio stanno ripianificando e riorganizzando le proprie realtà lavorative. Il fine è quello di venire incontro alle nuove esigenze ambientali, adattando la propria produzione e aggiornandola con tecnologie all’avanguardia in grado di garantire un sostanziale risparmio energetico e notevoli riduzioni di emissioni di CO2.

Attraverso nuovi contratti per la generazione di corrente per le fonderie, molte industrie, anche di grande portata, stanno rivedendo le proprie politiche per un’alimentazione elettricapiùpulita.

Tali provvedimenti, oltre a ridurre gli sprechi e le emissioni, permettono alle aziende di aiutare la protezione della rete elettrica da interruzioni impreviste quando sovraccaricata.

La fonderia è oggi un fattore determinante per la stabilità del mercato, che necessita di avvicinarsi sempre di più alle energie rinnovabili, implementandole nei propri sistemi di alimentazione. Per un futuro più green e totalmente carbon-free è essenziale che l’industriadella fusione di alluminio venga incontro ai nuovi obiettivi europei, che prevedono la totale decarbonizzazione entro il 2050.

Una soluzione moderna: l’idrogeno per l’alimentazione delle fonderie di alluminio

Molte importanti realtà stanno esplorando il potenziale per lo sviluppo e la gestione di impianti a idrogeno per ridurre le emissioni di CO2 industriali e sviluppare un'attività redditizia e sostenibile basata sull'idrogeno. L’obiettivo è arrivare a una produzione e lavorazione dell'alluminio a basse emissioni di carbonio, esplorando al contempo nuove opportunità di crescita nel riciclaggio e nella nuova energia. Importanti ricerche norvegesi puntano allo sviluppo di una catena completa per l’idrogeno verde, un probabile inizio potrebbe essere il passaggio dal gas all’idrogeno in alcuni stabilimenti, così da sperimentare questa nuova tecnologia e alimentazione.

Le tecnologie dell'idrogeno e le loro applicazioni sono state più volte messe in discussione. Diversi elementi sono cambiati negli ultimi anni, alzando la redditività nel passaggio dal gas all'idrogeno negli impianti. Le ambizioni dell'UE e della Norvegia di decarbonizzare l'economia entro il 2050 richiedono l'idrogeno come importante vettore energetico e vengono messi in atto programmi di sostegno. Inoltre, il costo della tecnologia sta diminuendo e la Norvegia è particolarmente adatta per lo sviluppo e l'uso dell'idrogeno grazie alle sue risorse.

Siberia, ricostruite importanti fonderie di alluminio con nuove capacità produttive

Anche in Siberia alcuni grosse corporazioni rivedono la propria organizzazione e lanciano un un programma di modernizzazione che si concentra sulla costruzione di nuove capacità produttive presso le fonderie di alluminiodi differenti città. Saranno costruite nuove strutture utilizzando anodi precotti che utilizzano la tecnologia più moderna ed ecologica. Il programma di modernizzazione ridurrà al minimo l'impattoambientale della produzione metallurgica e ridurrà il consumo energetico fino al 20%. Il lavoro è programmato per il suo completamento nel 2030. In attesa di approvazione, il progetto su larga scala contribuirà positivamente allo sviluppo delle città e al miglioramento della qualità della vita per i residenti. Avrà anche un effetto positivo sull'economia in generale con un'ampia creazione di posti di lavoro, poiché centinaia di imprese e organizzazioni si aspettano nuovi ordini, con conseguente aumento delle entrate fiscali a tutti i livelli. Questa ambizione vuole soddisfare la tendenza globale per il raggiungimento di un'economia più verde.

Nuovi investimenti in programmi ambientali da parte di grandi industre di alluminio

Grazie alle misure e alle iniziative ambientali attuate nell'ultimo decennio, il volume delle emissioni delle attività delle fonderie di alluminio,di alcune importanti corporazioni, è stato ridotto di quasi il 20%, gli scarichi di acque reflue industriali sono diminuiti di oltre il doppio e il consumo di acqua dolce è stato ridotto di un terzo.Questi risultati sono stati raggiunti grazie all'introduzione di moderne tecnologie produttive e ambientali.

In alcuni impianti è iniziata l'implementazione di celle a vaso utilizzando anodi cotti e si stanno modernizzando le unità di depurazione del gas già esistenti. L’utilizzo di materie prime più rispettose dell'ambiente insieme ai partner per la produzione di pecisostituiscono parzialmente le importazioni e riducono le emissioni di sostanze polvaromatiche nocive.

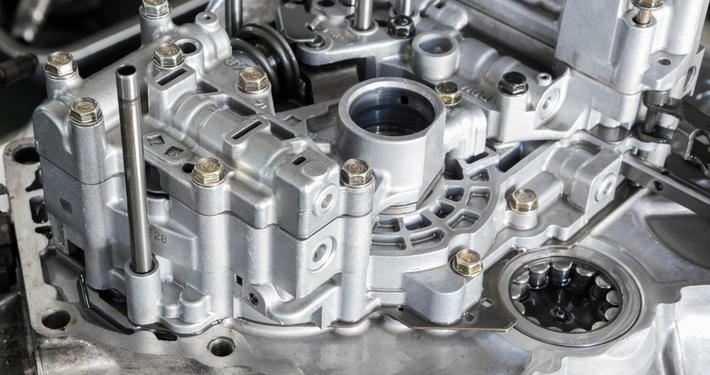

La produzione alluminio in elettrolizzatori ad anodo inerte

In questa sperimentazione, sonostati prodotti con successo alluminio con l'impronta di carbonio più bassa del settore, inferiore a 0,01 tonnellate diemissioniCO2 per tonnellata di metallo. La purezza dell'alluminio prodotto è superiore al 99%. La capacità di alcuni nuovi elettrolizzatori è di circa una tonnellata di alluminioal giorno ad una corrente di 140.000 ampere. Una tecnologia rivoluzionaria in cui gli anodi inerti sostituiscono gli anodi di carbonio standard con materiali inerti e non consumabili - ceramiche o leghe, che si traduce in una notevole riduzione delle emissioni dalprocesso di fusione. Rispetto alle emissioni medie del settore a tutto campo, il metallo prodotto con anodi inerti ha un'impronta di carbonio inferiore dell'85%. Un altro vantaggio rivoluzionario di questa tecnologia è il rilascio di ossigeno nel processo di produzione dell'alluminio. Una cella ad anodo inerte può generare lo stesso volume di ossigeno di 70 ettari di foresta. Gli obiettivi vedono lariduzionedelleemissioni di carbonio a zero entro il 2050 e diemissioni di almeno il 35% entro il 2030.

Fonte: International Aluminium Journal