La competitività della filiera industriale dell’alluminio in Italia e in Europa

La struttura dell’industria dell’alluminio in Europa è cambiata significativamente negli ultimi anni, e dal 2008 la Commissione Europea ha mostrato una crescente attenzione per la filiera dell’alluminio, suscitando interesse per un’adeguata politica industriale del settore.

L’alluminio e le sue leghe sono infatti la scelta ottimale per un gran numero di applicazioni industriali, non solo per la loro buona combinazione di proprietà metallurgiche e tecnologiche, ma anche per l’eccellente attitudine naturale al recupero e al riciclo, un requisito significativo di eco-sostenibilità ed economia circolare.

La filiera dell’alluminio in Europa

L’industria europea dell’alluminio comprende oltre 2.500 aziende attive nella produzione primaria e secondaria del metallo grezzo e nelle prime trasformazioni, come estrusi e laminati, e in quella dei getti di fonderia, con un’occupazione stimata di oltre un milione di addetti nella filiera e un fatturato per la produzione e trasformazione diretta a monte intorno ai 55 miliardi di euro l’anno.

Il settore a monte è caratterizzato da pochi impianti di produzione di allumina e da un numero ormai limitato e in continua diminuzione di siti di produzione primaria.

Nel downstream costituito dalla trasformazione, lavorazione, trattamento e finitura del metallo grezzo, sono presenti migliaia di aziende di piccole/medie dimensioni per lo più non integrate verticalmente, che rappresentano oltre il 90% della forza lavoro della filiera e generano oltre il 70% del fatturato.

Con la produzione di alluminio primario fortemente diminuita negli ultimi anni, la catena di approvvigionamento di metallo primario dell’UE dipende per l’80% dalle importazioni dall’estero, una voce di costo molto significativa per i trasformatori downstream e gli utenti finali. Dando uno sguardo a ciò che è successo nel nostro vecchio continente negli ultimi anni, è facile notare che dai primi anni 2000 a oggi nell’UE la produzione di alluminio primario è diminuita da quasi 3,2 milioni di tonnellate nel 2005 a circa 1,6 milioni di tonnellate nel 2022.

La ragione principale della tensione finanziaria delle fonderie dell’UE e della chiusura forzata della produzione è il prezzo estremamente alto dell’energia in Europa. Con una lettera indirizzata al Presidente della Commissione Europea Ursula von derLeyen, è stato chiaramente segnalato che l’UE ha temporaneamente perso in quest’ultimo periodocirca seicentocinquantamila tonnellate di capacità di alluminio primario, il 30% del totale, per cui le esigenze interne devono essere riempite con importazioni di metallo primario, spesso con un’impronta di CO2 ben superiore a quella tipica nazionale.

Osservando la situazione mondiale globale considerando i dati pre Covid-19, è chiaro che anche la localizzazione della produzione di alluminio primario è profondamente cambiata a livello mondiale negli ultimi 20 anni, con la crescita esponenziale del peso della Cina (che oggi rappresenta circa il 60% della produzione totale mondiale), con il forte arretramento di Nord America e Unione Europea e con la crescente importanza dei paesi del Golfo.

La delocalizzazione geografica della produzione risponde alla necessità di cercare costi inferiori in termini di energia, trasformazione delle materie prime e trasporto.

Il sistema industriale dell’alluminio in Italia

La catena del valore dell’alluminio si è sviluppata in Italia con grande continuità dall’inizio del secolo scorso. Secondo recenti stime di Assomet-Centroal, la filiera è caratterizzata da oltre 500 aziende di produzione e prime trasformazioni, con oltre 16.000 addetti, un fatturato annuo di circa 12 miliardi di euro, riferito alla sola produzione di metallo grezzo e alle prime trasformazioni; il sistema non ha più da alcuni anni una produzione primaria, ha importanti impianti di raffinazione e rifusione (oltre 40 secondo un’indagine della rivista A&L del 2019), insieme a 45 impianti di estrusione e circa 100 presse installate, 13 impianti di laminazione, oltre 400 fonderie di getti.

L’intera filiera ha determinato un consumo complessivo di alluminio e leghe di circa 2,2 milioni di tonnellate nel 2021, con un uso pro capite di metallo di circa 37 chili l’anno, uno dei più alti al mondo.

La nostra stima del valore dell’intero segmento, dalla produzione agli usi finali, secondo un modello di calcolo ad hoc definito dall’Università LUISS, è di circa 40 miliardi di euro/ anno. Per quanto le tendenze storiche degli ultimi anni dei settori laminazione, risulta chiaramentein tutti i segmenti una completa ripresa nel 2021 dopo il forte calo causato dal Covid.

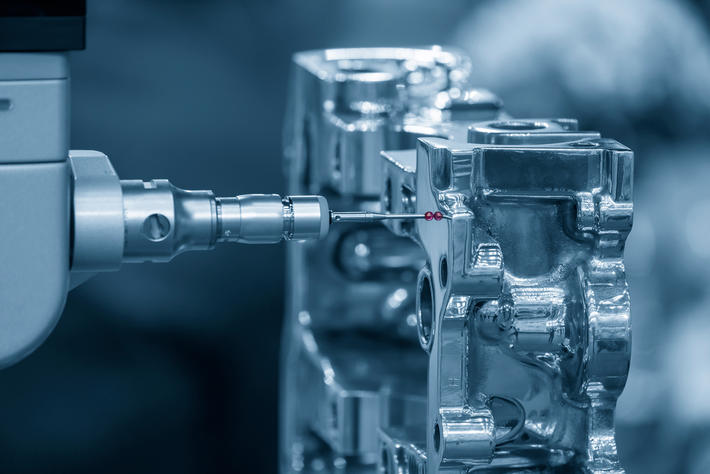

Il sistema italiano ha sempre prestato attenzione al riciclo e al recupero dell’alluminio, raggiungendo il significativo obiettivo del 50/50 tra uso finale del metallo elettrolitico e metallo riciclato. Con questo buon successo nel riutilizzo del metallo leggero, la filiera italiana dell’alluminio alimenta importanti segmenti strategici dell’industria nazionale, come la manifattura meccanica, l’automotive e il trasporto, l’edilizia e le costruzioni, il packaging, l’elettrotecnica, l’arredamento e il design.

Il ruolo delle politiche commerciali per sostenere l’industria dell’alluminio UE, la priorità è l’azzeramento del dazio all’importazione UE sul metallo grezzo

Un complesso sistema di dazi all’importazione si applica attualmente ai prodotti di alluminio grezzo e lavorato. Le tariffe d’importazione sull’alluminio grezzo introdotte nell’UE molti decenni fa, erano principalmente giustificate dalla necessità di proteggere gli smelter dell’Unione dal ridimensionamento della produzione o addirittura dalla chiusura degli impianti. Ma per molti anni i dazi sull’import di alluminio grezzo sono state inefficaci per sostenere la produzione primaria dell’UE, che è diminuita significativamente a causa di grandi riduzioni e chiusure di smelter (e il disinvestimento quasi certamente continuerà).

Al contrario, il mantenimento della tariffa di importazione ha portato ad un massiccio trasferimento di risorse, stimato in due diversi studi dell’Università Luiss fino a 17,8 miliardi di euro nel periodo 2000-2017, dai produttori di semilavorati in alluminio ai produttori primari e secondari di alluminio grezzo che operano sia all’interno del territorio doganale dell’UE sia nei paesi con un accordo tariffario preferenziale con la UE.

Risultati simili sono stati ottenuti in uno studio del mercato tedesco realizzato recentemente da FAIReconomics. Purtroppo, non abbiamo solo il problema del dazio all’importazione del metallo primario, ma ci sono anche fondamentalmente altre ragioni alla base delle recenti tensioni sui prezzi del metallo e sulla disponibilità di approvvigionamento.

Come già mostrato in precedenza, la posizione dell’UE è ovviamente vulnerabile a causa della mancanza di materie prime e della sua incapacità di attrarre flussi globali di metallo, a causa dei dazi. In questo contesto, a peggiorare la situazione, si è aggiunto il grande problema della decarbonizzazione.

La proposta della Commissione Europea per l’introduzione di un meccanismo di compensazione delle emissioni di carbonio alle frontiere (CBAM) riflette l’impegno virtuoso europeo di minimizzare gli impatti negativi sull’ambiente e sul clima; ma questa proposta non racchiude una logica economica, di conseguenza migliaia di trasformatori downstream, aziende di lavorazione e utenti finali dovranno sostenere costi aggiuntivi e dovranno far fronte alla crescita delle importazioni di prodotti in alluminio più competitivi.

Si stima che l’extra costo CBAM per importare più di 7 milioni di tonnellate di alluminio primario nell’UE (l’attuale domanda media annua) potrebbe valere almeno 5 miliardi di euro all’anno; questo onere unito all’extra costo annuo del dazio d’importazione sull’alluminio greggio porterebbe ad un aggravio di costo complessivo di almeno 7 miliardi di euro all’anno, vale a dire fino a 200 euro per tonnellata di alluminio primario a seconda del prezzo di una quota ETS, dell’ambito di emissione e/o dei parametri di riferimento, una perdita cruciale di competitività sul mercato globale.

Fortunatamente, possiamo anche ricordare iniziative nel settore del nostro metallo che guardano ben oltre i temi della strenua difesa del sussidio occulto rappresentato da un dazio su una materia prima mancante, e vediamo strategie basate sulla ricerca e l’innovazione. Prospettive molto interessanti per l’ecosostenibilità del metallo leggero provengono da diverse parti del mondo e da molti produttori leader di metallo primario, che guardano con grande interesse alle nuove tecnologie di produzione e naturalmente all’utilizzo di energia a basse emissioni di carbonio. In particolare, alcune aziende puntano alla decarbonizzazione totale della produzione primaria, altre invece intraprendono iniziative per l’alluminio solare.

Fonte: A&L Aluminium Alloys Pressure Diecasting Foundry Tecniques