La fusione di alluminio, definita anche con il termine di ”pressocolata” è un processo sviluppato negli Stati Uniti a metà ‘800, mediante il quale un metallo fuso, o una lega, viene iniettato ad alta pressione in uno stampo metallico. Una volta solidificato il metallo iniettato, si apre lo stampo metallico e si estrae il pezzo ottenuto.

Come avviene il processo di fusione e cosa intendiamo per conchiglia?

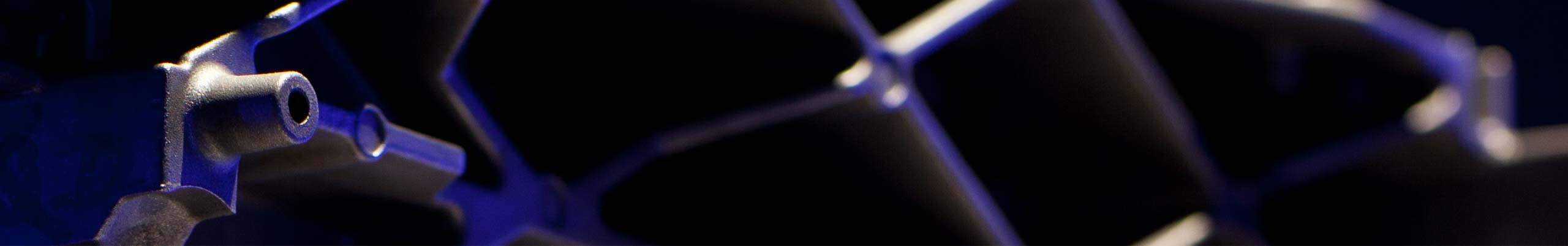

La conchiglia è uno stampo, prevalentemente in acciaio, in cui viene colato direttamente l’alluminio fuso. Essa viene montata su delle presse chiamate “conchigliatrici”.

Dopo che l’alluminio è stato fuso negli appositi forni fusori, si preleva e passa alla proceduta di colata, la quale avverrà attraverso il canale di colata, sfruttando la gravità per riempire la figura. La colata può essere fatta in maniera automatica o manuale.

Una volta che il metallo si è solidificato non resta altro che aprire la conchiglia ed estrarre l’alluminio.

I vantaggi delle fusioni in conchiglia sono notevoli, abbiamo uno spessore minore delle pareti e questo riduce inevitabilmente il peso, otteniamo anche una finitura superficiale migliore. Inoltre, con le fusioni in conchiglia, la qualità è decisamente migliore rispetto alle fusioni in terra poiché il metallo impiega meno tempo a solidificare.

Le fusioni in conchiglia sono ideali per lotti di medie quantità e garantiscono un’ottima precisione, finitura delle superfici e alta standardizzazione.

Il processo di fusione dell'alluminio

Il processo di fusione di alluminio è automatizzato ed informatizzato, prestandosi quindi ad un’elevata produttività. Il controllo costante del processo di fusione permette di garantire la miglior qualità possibile dei pezzi pressofusi e massimizza l’efficienza produttiva dei propri impianti.

Grazie agli elevati standard tecnologici e qualitativi oggi raggiunti da attrezzature e macchinari, i pezzi prodotti mediante pressofusione assicurano tolleranze dimensionali minime e finiture superficiali migliori di altri processi di fonderia.

Grazie ai moderni impianti per pressofusione di particolari in leghe di alluminio e zinco con capacità da 100 a 1400 tonnellate, italpres è in grado di realizzare articoli di alta tecnologia con pesi che possono andare dai 4 grammi ai 15 chili, sia in piccole, che in medie e grandi serie.