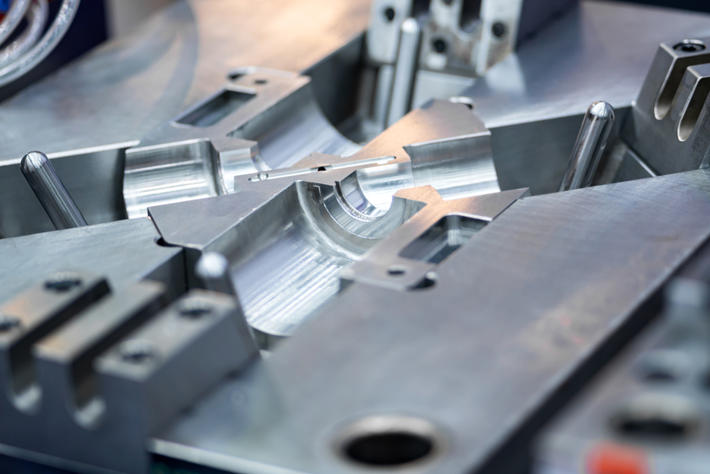

La manutenzione nel settore stampi pressofusione (2à parte)

Come dicevamo, è quindi importante capire che innanzitutto deve essere scelto un metodo adeguato all’azienda: meglio un approccio semplice ma che tutti in azienda possano capire e applicare in maniera chiara, senza errori, per il raggiungimento di risultati concreti, piuttosto che un approccio altisonante se questo non è realmente adeguato all’azienda.

Tecniche e metodi di manutenzione totale per le aziende di pressofusione

Quando si parla di manutenzione degli impianti e degli stampi per la pressofusione, la prima domanda con la quale i responsabili del reparto si devono misurare è proprio la scelta delle più opportune modalità per gestire questa attività.

Gli obiettivi della manutenzione degli impianti e degli stampi per la pressofusione sono principalmente:

- Massimizzare la produttività degli impianti di pressofusione;

- Massimizzare la disponibilità degli impianti di pressofusione;

- Massimizzare la resa degli interventi di manutenzione;

- Massimizzare la resa della manodopera;

- Minimizzare il volume delle scorte di ricambi;

- Minimizzare in generale i costi della manutenzione.

Serve quindi formulare delle vere e proprie politiche di manutenzione che forniscano informazioni chiare sulle varie mansioni, su quali figure servono e in definitiva quante persone sono necessarie per espletare correttamente il servizio di manutenzione. La politica deve inoltre tener conto del dimensionamento delle scorte dei e della modalità/frequenza degli interventi di manutenzione.

Le quattro tipologie di manutenzione per il settore pressofusione

In quest’ottica, si possono definire quattro tipologie di manutenzione:

-Manutenzione correttiva o a guasto;

-Manutenzione opportunistica;

-Manutenzione preventiva;

-Manutenzione predittiva.

La manutenzione correttiva o a guasto

Si tratta di un tipo di intervento di manutenzione piuttosto semplice, normalmente poco organizzato. In sostanza, si attende che il macchinario si rompa e quindi si interviene.

Questa tipologia di manutenzione è principalmente caratterizzata da assenza di interventi di manutenzione sugli impianti e assenza di ispezioni preventive. Il team di produzione rimane inattivo durante l’intervento di riparazione, anche perché la programmazione della produzione (non potendo sapere del fermo) non aveva previsto altra collocazione produttive del personale. E’ importante che il personale della produzione comunichi con la massima urgenza il guasto al personale che si occupa della manutenzione, il quale ripara impianti produttivi, senza avere un calendario di programmazione degli interventi.

La manutenzione opportunistica

E’ un tipo di manutenzione che si verifica nei casi in cui durante l’intervento a guasto si coglie l’opportunità per fare manutenzione anche agli altri elementi dello stesso impianto.

Gli obiettivi della manutenzione opportunistica nel settore della pressofusione sono di ridurre il numero di fermate mantenendo il più basso possibile il costo di intervento, con vantaggi sia in termini di costi che di tempo.

Tuttavia, questo tipo di approccio aumenta la frequenza delle sostituzioni in quanto è necessaria una scorta più alta di parti di ricambio, per il fatto che potrebbe non sfruttare appieno la vita utile degli elementi sostituiti anticipatamente.

La manutenzione preventiva

E’ un tipo di approccio alla manutenzione che richiede un programma di organizzazione perché serve per gestire componenti, persone e carichi di lavoro. Inoltre, serve confrontarsi con la programmazione della produzione per decidere, insieme, quando fermare gli impianti di pressofusione.

La manutenzione preventiva, proprio grazie al fatto che si basa su una prevenzione del guasto attraverso una sostituzione anticipata dei componenti critici, ridurre al massimo i fermi Basti pensare al vantaggio di avere già disponibili le parti di ricambio e al fatto che il personale è già disponibile e organizzato, pronto per l’intervento.

La manutenzione predittiva

E’ la logica di manutenzione che, prevedendo la vita utile residua di un componente o di un elemento, rende possibile sfruttare appieno (o quasi) la vita utile.

Serve però capire come sia possibile comprendere la reale vita utile residua attraverso appositi sistemi e dispositivi di misurazioni, Vengono quindi monitorate le caratteristiche principali che identificano l’usura di un componente, ad esempio vibrazioni, calo della qualità, aumento di temperatura. In questo modo si può razionalizzare la sostituzione anticipata di parti e componenti, mantenendo una certa previsione sul fermo e quindi razionalizzando l’organizzazione delle persone e l’acquisto delle parti di ricambio.

Detto questo, quale è la soluzione migliore e quale quella abbracciata da italpres, azienda specializzata nella pressofusione di alluminio e leghe leggere, nella progettazione e costruzione stampi per pressofusione alluminio?

Leggi la prossima news…

Fonte: Costruire Stampi marzo 2020