L'alluminio rimane il materiale automobilistico in più rapida crescita

La costruzione di veicoli multi materiale, la continua crescita dei propulsori elettrificati e le piattaforme di veicoli elettrici a batteria continuano a guidare la maggiore penetrazione del mercato dell'alluminio.

I risultati di un recente sondaggio confermano che l'alluminio, già materiale automobilistico in più rapida evoluzione, dovrebbe crescere fino a livelli di contenuto di 514 libbre per veicolo (PPV) entro il 2026, con un aumento del 12% rispetto ai livelli del 2020.Il sondaggio, condotto dalla società di ricerca e consulenza statunitense DuckerFrontier, analizza le informazioni più recenti sul contenuto dei materiali per i veicoli leggeri nordamericani dell'intera catena del valore automobilistico, comprese le case automobilistiche ei loro fornitori.L'aumento del contenuto di alluminio nel settore dell’automotiveè stato determinato dal suo crescente utilizzo nelle chiusure dei veicoli, nelle parti bianche e nelle applicazioni del telaio nei veicoli tradizionali, nonché dalla crescita delle piattaforme di trasmissione elettrificata e veicoli elettrici a batteria (BEV).

"Con l'aumento delle pressioni dei consumatori e delle sfide ambientali, aumenta anche l'uso dell'alluminio negli autoveicoli. Questa domanda sta accelerando poiché l'alluminio ad alta resistenza e peso ridotto sta aiutando le case automobilistiche ad adattarsi alle nuove tendenze di mobilità e siamo ottimisti sul potenziale di crescita del metallo nel segmento dei veicoli elettrici in rapida evoluzione", ha affermato GaneshPaneer, presidente del Transportation Group della AluminiumAssociation."La penetrazione nel mercato dell'alluminio nel settore dell’automotive ha registrato una crescita di anno in anno negli ultimi cinque decenni e si prevede che l'espansione continui. Man mano che i veicoli elettrici diventeranno largamente disponibili, il maggiore utilizzo dell’alluminio, per estendere l'autonomia e aiutare a compensare il peso e il costo della batteria, garantirà ai consumatori di scegliere auto e camion ad alte prestazioni sicuri, divertenti da guidare e migliori per l'ambiente.”

Le case automobilistiche continueranno ad aumentare l'uso dell'alluminio nelle automobili con il progredire dell'evoluzione del design verso veicoli, camion e SUV multi-materiali. Secondo il nuovo rapporto DuckerFrontier 2020 - Contenuto e prospettive dell’alluminio nei veicoli leggeri nordamericani - la lamiera laminata piatta in alluminio rimane una soluzione chiave per sostituire gli acciai più pesanti e aiutare le case automobilistiche a raggiungere obiettivi di riduzione di massa.

Le porte rappresentano l'applicazione di crescita netta più alta del contenuto di alluminio per veicolo, con una penetrazione che raggiungerà il 30% entro il 2026. Inoltre, entro il 2026, l’adozione del cofano in alluminio dovrebbe raggiungere l'81% e le applicazioni per portelloni / sponde saranno pari al 44%. Si stima che entro il 2030 il contenuto totale di alluminio raggiungerà i 570 PPV, con un aumento del 24% nel prossimo decennio.

Con la continua elettrificazione, i progetti di analisi della domanda di estrusi in alluminio e parti pressofuse ad alta pressione cresceranno a causa di un maggiore utilizzo in applicazioni come la batteria, l'alloggiamento del motore e componenti strutturali del corpo.L'alluminio continua anche a essere centrale nelle applicazioni di sicurezza dei veicoli, con le estrusioni per le applicazioni del sistema di gestione degli incidenti (CMS) che dovrebbero aumentare del 10% tra il 2016 al 2022.

"L'industria dell'alluminio si sta espandendo, sviluppando soluzioni mirate ad affrontare le esigenze più pressanti delle case automobilistiche per compensare la massa, dato il contenuto e il peso aggiuntivi delle nuove funzionalità, delle esigenze di sicurezza addizionali e il passaggio all'elettrificazione. L'alluminio registrerà una crescita inarrestabile, anno dopo anno fino al 2030", ha affermato Abey Abraham, amministratore delegato di DuckerFrontier.

Le case automobilistiche continuano a favorire l'alluminio in un clima industriale in continua evoluzione, come dimostrato dai recenti lanci di prodotti caratterizzati da un uso intensivo di chiusure e componenti strutturali in alluminio. Poiché il settore automobilistico dell'alluminio prospera, si dimostraun’industria vitale per il settore manifatturiero della nazione e per una sana economia statunitense.L'industria dell'alluminio ha investito e impegnato più di 3 miliardi di dollari per garantire una maggiore capacità nell’industria dell’automotive negli Stati Uniti dal 2013 e il settore è pronto a continuare tali investimenti sui posti di lavoro nel settore manifatturiero nazionale grazie alla continua crescita della domanda.

L'alluminio nelle automobili: una partnership vantaggiosa per entrambe le parti

L'alluminio e le automobili sono due partner naturali, poiché il materiale - migliore di quasi tutti gli altri - soddisfa le esigenze dei prodotti e delle applicazioni sostenibili, supportando le case automobilistiche nei loro sforzi per progettare e produrre una mobilità rispettosa dell'ambiente.

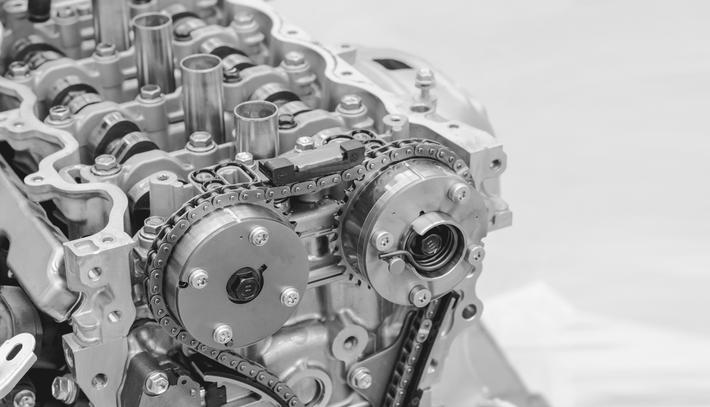

I vantaggi del materiale sono ampiamente noti: è leggero e, se legato con elementi appropriati, molto resistente. Può essere riciclato senza problemi e in modo efficiente dal punto di vista energetico, permettendo quindi un importante risparmio di risorse.Può essere lavorato in molti modi: colato, laminato, estruso e forgiato. L'alluminio viene utilizzato nella scatola della trasmissione e della frizione, per i pannelli della carrozzeria delle auto o come componenti estrusi per i sistemi di barre paraurti.

Grazie all'utilizzo di componenti in alluminio, rispetto ai prodotti in acciaio, è possibile risparmiare circa un terzo del peso, che ridotto di 100 chilogrammi permette di risparmiare circa 3,5 litri di carburante ogni 1.000 chilometri.Le emissioni di sostanze nocive e il gas a effetto serra CO2 vengono ridotte di conseguenza. Le analisi del ciclo di vita hanno dimostrato che durante la durata utile di un'automobile, l'uso di 100 chilogrammi di alluminio comporta l'emissione di due tonnellate di CO2 in meno.

In Europa oggi, in ogni automobile sono incorporati in media 179 chilogrammi di alluminio. Con un numero di autovetture per un totale di 47 milioni di veicoli nella sola Germania, ciò equivale a un risparmio di CO2 di ben 168 milioni di tonnellate sulla vita utile totale delle auto.

Uno studio di DuckerFrontier pubblicato nell'ottobre 2019 prevede che entro il 2025 la proporzione di alluminio nelle auto europee sarà di circa 200 kg. Soprattutto i prodotti laminati e gli estrusi contribuiranno all’evoluzione di questa crescita. Attualmente le sezioni rappresentano una proporzione relativamente piccola, di 19 kg. Secondo il suddetto studio, tale proporzione aumenterà notevolmente negli anni a venire, di almeno il 40%, raggiungendo i 26,7 kg.

Mobilità elettrica: un mercato promettente per l'alluminio

Lo sviluppodell’utilizzo dell’alluminio nel settore automobilistico sarà incoraggiato dalla tendenza verso l'elettromobilità. Nei veicoli elettrici le case automobilistiche utilizzeranno più alluminio, essendo un metallo leggero, per compensare il peso extra delle batterie pesanti dalla portata limitata.Le batterie devono essere alloggiate adeguatamente per essere accolte e protette. Per questo, un alloggiamento della batteria in profilati di alluminio, fogli e/o pezzi fusi può pesare fino a 100 kg, a seconda delle dimensioni del veicolo. Anche i motori elettrici devono essere alloggiati, raffreddati e protetti dagli urti, e i componenti in alluminio si dimostrano la soluzione più efficace per tali scopi e fini.

La dinamica di questo sviluppo nasce dalla necessità delle case automobilistiche europee di ridurre drasticamente le emissioni della loro flotta di CO2: dall'attuale livello di 130 grammi per chilometro l’intento è quello di scendere a un livello di 95 grammi entro il 2021, obiettivo davvero molto ambizioso.Tuttavia, anche questo valore è solo un passaggio intermedio. Per il periodo successivo al 2021 la Commissione UE ha fissato ulteriori riduzioni delle emissioni di CO2 per i nuovi veicoli: entro il 2026 le emissioni di anidride carbonica dovranno essere ridotte di un ulteriore 15% ed entro il 2030 del 37,5% (in ogni caso rispetto ai livelli del 2021).Ciò rappresenta un'enorme sfida per le case automobilistiche europee e promette un aumento sostanziale della domanda per i prodotti dell'industria dell'alluminio.

Una volta costruito, a fine vita l'alluminio non si disperde. I cicli dei materiali legati al prodotto, dall'estrazione iniziale, passando per la lavorazione e l'utilizzo, fino al recupero del metallo, sono oggi in gran parte chiusi. Ciò si applica in particolare alle installazioni a lungo termine come le automobili, i cui componenti in alluminiopossiedono un particolare valore e possono essere riciclati senza problemi, grazie all'aiuto dell’avanzata tecnologia dei forni ad alta efficienza energetica. La fusione dei rottami richiede solo il 5% dell'energia necessaria per estrarre l'alluminio dalla bauxite.

Per molti anni, l'industria europea dell'alluminio ha contribuito molto alla riduzione delle emissioni di gas serra durante la produzione del materiale. Ad esempio, le emissioni dirette di CO2 per tonnellata di alluminio puro prodotto sono state ridotte del 21% rispetto al 2010 e del 55% rispetto al 1990.

Nella “Visione della tabella di marcia per il 2050” le associazioni europee dell'alluminio hanno delineato una catena di materiali di alluminio a impatto zero, ad alta efficienza dal punto di vista energetico.Il suo successo dipende dall'energia necessaria e dalle condizioni limite della politica industriale a livello europeo, che garantiscono la conservazione della produzione di alluminio ad alta efficienza e rispettosa dell'ambiente e includono incentivi per la promozione di catene strategiche del valore aggiunto.

Fonte: International Aluminium Journal