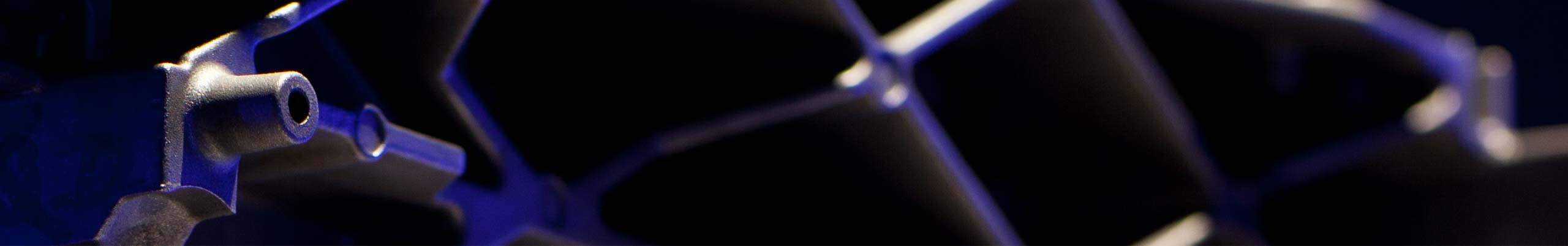

Lo stampo per pressofusione è composto da due semi-stampi nei quali viene iniettato il metallo fuso. Una volta aperti i due semi-stampi, è possibile estrarre il pezzo realizzato.

Struttura, materiali e realizzazione di uno stampo per pressofusione

L’attrezzatura che comunemente si definisce stampo, in pressofusione è tipicamente composta da vari elementi, tra cui le matrici e le “spine”, o tasselli, che concorrono alla realizzazione del pezzo. Vi sono poi altri elementi meccanici più utili alle movimentazioni interne dello stampo per consentirne l’apertura, atta all’estrazione del pezzo, ma anche a volte essenziali per ottenere particolari geometrie dell’oggetto desiderato.

Il materiale costitutivo degli stampi per pressofusione è l’acciaio, che ha punti di fusione più alti rispetto al materiale iniettato. Spesso, altresì, le varie parti dello stampo sono realizzate in diverse tipologie di acciaio, per agevolare alcune lavorazioni utili alla produzione dello stampo stesso, nonché, soprattutto per quanto riguarda le parti a contatto con il metallo fuso, sono soggette a trattamenti temici per resistere meglio alle alte temperature.

Per realizzare uno stampo per pressofusione è necessario un laboratorio tecnologicamente avanzato dotato di macchinari per la fresatura, ed oggi anche di altri macchinari che consentano lavorazioni di precisione molto elevata (nell’ordine dei centesimi di millimetro) e che si basano su tecnologie come l’elettroerosione. La quasi totalità dei percorsi utensile che realizzano le forme, i tasselli, e pressoché l’intero stampo per pressofusione, sono oggigiorno progettati con l’ausilio di computer e software dedicati. I percorsi utensile vengono, infatti, inviati direttamente dai computer ai macchinari, dove gli operatori si occuperanno di implementarli e controllare che ogni lavorazione sia compiuta correttamente.

Progettazione e ingegnerizzazione

Nella progettazione, prima fase della realizzazione di uno stampo per pressofusione, è molto importante prestare attenzione a che non vi siano cavità che possano complicare o impedire l’estrazione del pezzo. In particolare è necessario evitare “sottosquadri”. Va inoltre tenuto conto che è necessario vi siano angoli di sformo, ossia che non vi siano pareti completamente verticali, ma una certa “conicità” venga sempre garantita per , appunto, facilitare l’estrazione dei pezzi fusi.

Sempre in fase di progettazione è necessario che si valutino i valori di peso, pressione, tempi di raffreddamento e molte altre variabili. Va infatti considerato che è sempre bene non vi siano zone massive nel pezzo da ottenere di fusione, cioè parti dell’oggetto molto più grandi di tutte le altre, poiché ciò crea certamente problemi di raffreddamento non uniforme del pezzo. Altri problemi che si possono riscontrare, e sempre connessi alle variabili appena esplicitate, possono essere il mancato riempimento totale del vuoto da cui si ottiene l’oggetto fuso, oppure la presenza di bolle o risacche di gas nel getto ottenuto. Per ovviare a questi problemi, si lavora su “materozze” , cioè delle zone di riempimento del materiale fuso che non sono parte dell’oggetto da ottenere ma hanno il solo scopo di favorire l’ingresso del materiale in particolari cavità del pezzo, e sugli sfoghi, che analogamente hanno il compito di raccogliere gas e materiale, apparentemente in eccedenza, ma senza il quale probabilmente non si otterrebbe un completo, e sufficientemente buono, riempimento del pezzo. In questo senso, l’ingegnerizzazione degli stampi ha compiuto un sensibile passo avanti con l’introduzione di software che simulano la fusione ed attraverso i quali e più facile elaborare il percorso o le soluzioni meccaniche opportune per ottenere fusioni di qualità ed al contempo efficienti.

Rispetto allo stampo della fonderia in terra, lo stampo per pressocolata può presentare spessori decisamente più sottili, in conseguenza di un più facile riempimento dovuto dall'alta pressione. Di converso, l'estrazione del pezzo dallo stampo per pressocolata risulta più complicata, poiché non vi possono essere più di 2 semi-stampi: la meccanica dello stampo per pressofusione fa in modo che all’apertura della pressa idraulica, il pezzo sia solidale con la parte “mobile” dello stampo, e che, spesso grazie a dei punzoni meccanici, il pezzo venga estratto dallo stampo.

Un’ultima considerazione sulle proprietà e possibilità offerte dalla pressocolata è che, a differenza di altri sistemi di fusione è possibile, ad esempio, inserire delle “anime” o “serpentine” elettriche che saranno “affondate” nel pezzo divenendo parti integranti ed indivisibili dello stesso.

Produttività

La modularità degli stampi permette anche la sostituzione di alcune componenti in conseguenza di usura o rottura, in questo modo è quindi possibile avere un’attrezzatura sempre in ottimo stato, il che si traduce in continuità della produzione e risparmio su alti costi per produrre un nuovo stampo sostitutivo. Ciò non toglie che, per lotti di produzione molto grandi, non sia comunque più profittevole produrre in serie diversi stampi identici e avviare la pressofusione in tutti gli stampi “gemelli” su presse diverse.

Gli stampi per pressofusione sono pensati e realizzati per reggere le temperature e pressioni esercitate in fase di fusione. Proprio a questo scopo, spesso anche in pressofusione, i pezzi finali che si ottengono da ogni “stampata” dell’attrezzatura sono più d’uno. Questa soluzione, tipica di pezzi di piccole dimensioni o la cui produzione non presenti particolari problemi di riempimento, permette alti livelli di produttività.